第二回 座枠の「の」の字はどう書くの?

元号が平成から令和に変わり、時代は動いているというのに、「第七號椅子」の試作は早くも暗礁に乗り上げていました。

「あかん、うまいこと曲がらへん」

治具試作担当の明松徹は、途方にくれていました。

「どうやったら、きれいな輪っかになるんですかね」

もう何度試したかわからない座枠の試作品を前に、橋間洸も思わずため息をもらしました。

飛騨産業の前身である中央木工が、大正一一(一九二二)年のカタログに掲載した「第七號椅子」を復刻して製品化しようというプロジェクトが始まったのは、平成三一(二〇一九)年春のこと。残っているわずかな資料を手がかりに、デザイン室が作成した図面をもとに、製品化のための試作が始まって半年近くが過ぎていました。

「第七號椅子」は、すべての部材が曲木でできたオリジナルデザインの椅子です。最初の試作は全体の形をみるために、曲木ではなく、削り出しで部品をつくりました。ここまでは、問題なくスムーズに進行しました。

問題はここからです。製品化に向けての試作には、大きな壁が立ちはだかりました。座枠の「環状曲木」と、背受けの「三次元曲木」です。これらをいかに実現するか。しかもそれは、一脚だけ形になればいいわけではなく、生産ラインにのせなければなりません。

飛騨産業にとって、曲木は創業以来、大事に培ってきた技術です。いまでも、曲木だからこそつくれる製品がいくつもあります。しかし曲木だけで部材をつくっていた創業当時とは違い、現在はさまざまな加工技術を用いています。機械設備も当時のものとは、大きく変わっています。そのため、現在の製造工程のなかでは、もはや使われていない曲木の技術が、創業当時の製品にはあるのです。

そのひとつが座枠の「環状曲木」です。座面の枠の部分を、文字通り輪っかになるように、角材を円形に曲げる技術です。「第七號椅子」に限らず、創業当時の椅子は、すべてこのやり方で座枠をつくっていました。

明松も橋間も、最初は現行製品のなかで使っている技術を応用すればつくれるのではないか、と考えました。しかし、それではうまくいかないことが早々に判明。

「ゼロからのスタートやな」

「いまある設備で、できるとは限らないってことですね」

さらにデザイン室から「ナチュラル色のタイプもつくりたいので、よろしく」とのオーダーがあがっているのです。それはつまり、角材をきれいな円形に曲げるのはもとより、そのつなぎ目もわからないくらいの仕上がりでないと、塗装でカバーすることは許されないということを意味します。ハードルの高さは天井知らず。ゴールがどこにあるのかもわからない、手探りで始まった試作です。

「環状曲木って、いつごろまでやってたんですかね?」

「知らん。ともかく社内には、もはや経験者はおらんことはわかっとる。いまある手がかりは、これだけや」

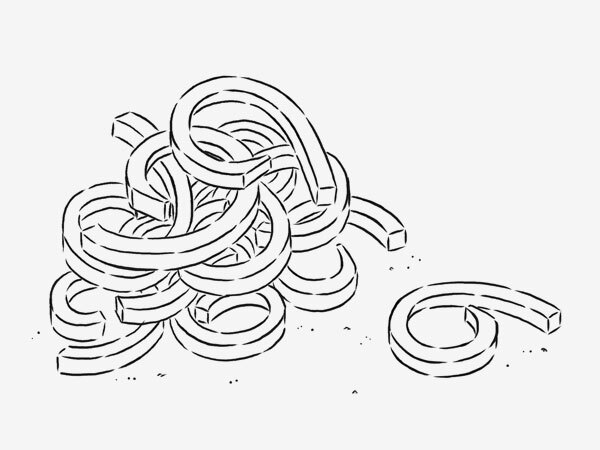

焦る二人のもとに、ひとつだけ残されていたのは、倉庫の奥底から見つかったという、かつて自動車のハンドルを曲木でつくる仕事を請けたときの試作品でした。いつの時代のものかもよくわかりませんが、環状曲木に取り組んだ痕跡の実物としては唯一のものです。

「コイル状のバネをつくるみたいに曲げて、木口(こぐち)で接着しようとしてるんやな」

まずはこのバネのパターンに取り組んでみようと、金型をつくり試作を繰り返します。しかし、何度やってみても安定しません。うまくいったと思ってしばらくそのままにしておくと、ゆがんでしまったり、接着がはがれたり。

担当者だけで考えていても埒があかないので、試作をするたびに、治具試作の部署内みんなで、あれこれ考えてみます。

「円をつなぐ接着面を、木口ではなくて、スライドするみたいに木端(こば)を削ってかぶせるやり方はどうかな」

同僚の意見も参考に、明松と橋間は途中から別のやり方も試みました。

「こっちのほうが強度も出ますよね」

「接着面もきれいやな」

バネのパターンと、かぶせるパターンと、同時進行させながら試行錯誤が続きます。

ワラにもすがる思いで、インターネットで配信されている木工技術の動画もあれこれチェックしてみますが、なかなか肝心なところがわかりません。

「あー、ここから先が大事なんやけどな」

「大事なとこだから、映ってないんですよね」

「いや、というか、こんな特殊な場面が心底見たい人間は、世間にそんなにおらんから。需要がないんちゃう?」

「とも言えますね」

普段つくっている椅子の試作とは全く違うゼロからの挑戦に、いよいよ煮詰まっていました。

大正一〇(一九二一)年、一月。

「だちかん、うまく曲がらん」

森前廉爾は、工場の片隅で連日試作を繰り返していました。大阪の曲木工場で働いていた経験を買われて、前年の夏、創業した中央木工に入った森前でしたが、現場はまだまともな製品がつくれないでいました。

割れたりよれたり、ようやくうまく曲がっても、金型をはずすと歪んでしまったり。

「そもそも木を曲げようだなんて、無理っちゅうもんやさ」

「まあ、そういわんでください。曲がるんですから。実際に、ちゃんと曲げてつくった椅子があるんやから」

職工たちをなだめながら、森前は自分にも言い聞かせます。

できたと思ってパーツを倉庫に保管しておくと、部材がねじれたりあばれたり。特に手を焼いているのが、座枠の部分です。

「どうやったらきれいな輪っかのまんま、形を保つことができるんやろ」

前年の暮れに、ようやくできた椅子四六四脚を倉庫に保管。年が明けたら初出荷だと張り切っていたら、正月明けに接着部分が全部はがれていました。おとそ気分が、一気に吹き飛んだのは言うまでもありません。

「曲げわっぱみたいには、あんばようできんもんやな」

現場の報告を受けて、曲げわっぱを手広く扱う廣島粂蔵も頭を抱えています。廣島は会社設立の出資者のひとりで、顧問として関わっているだけに心おだやかではいられません。廣島のみならず、創業から四カ月あまり、関係者一同に焦りが広がっていました。

そんなある日、社長の白川佐一郎が、一脚の椅子を持って工場にやってきます。

「正真正銘の曲木の椅子や」

明治時代に日本で創業した曲木椅子メーカーの多くは、ヨーロッパ発祥のトーネット社の製品を手本に製品をつくっていました。亜流の粗悪品も増えているなかで、品質が安定していると評判の製品を参考にしようと、役場が購入したそれを一脚、白川は譲ってもらってきたのでした。

「バラしてもいいですか?」

飛びつくようにして、森前はパーツごとにバラしはじめました。座枠に至っては、貴重なベンジンを使って塗装を拭き取ってはがし、接着面がどうなっているか観察しました。

「なるほど、こうやってかぶせてたのか!」

森前たちは、角材をバネのようにコイル状に巻いて、その木口を接着する方法を試みていました。そうではなく、木端を削ってかぶせるように接着するというこの方法に、目から鱗が何枚も落ちる思いでした。

令和二(二〇二〇)年、一月。

「たぶん、こっち。かぶせでいこう」

「僕もそれがいいと思います」

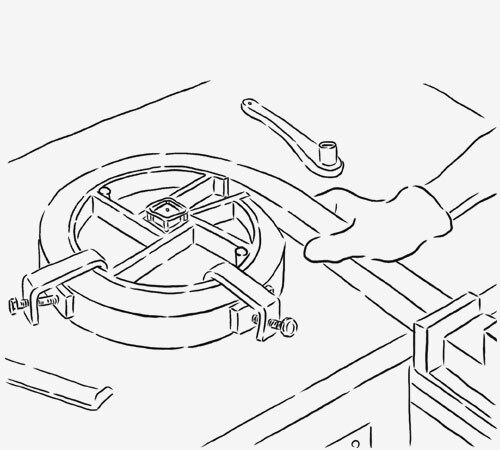

明松と橋間は、年明け早々のひんやりした工場で、ようやくこれでいけそうだというサンプルを手に製作の方向を固めていました。いよいよ、創業から一〇〇年の年を迎えていました。

「間違いないと思うんやけど、確認のために、年末に営業に頼んでこの椅子、一脚買ってもらった」

そう言って、明松は橋間の前に新品の曲木の椅子を置きました。このロングセラーの他社製品のやり方と近ければ、自分たちがたどり着いたかぶせの方法でほぼいけるはず。大事なテストの答え合せをするみたいに、さっそくふたりしてバラしてみました。

「ほぼほぼ、オッケーやな」

「こうやってわかってみると、このやり方は理にかなってますよ」

先人がすでに出していた答だけれど、いったん途切れてしまったものは、ゼロからのスタート。もう一度、自分たちで発見したことに意味がある、そう思いました。

「なんか、前にもこんな場面、なかったですか?」

「そんなこと、あるわけないやん。何いっとる。デジャブか?」

橋間が目をしばたたかせています。

そしてここからが、本当のスタートです。秋の展示会までに製品として完成させるには、急がなければなりません。

もうひとつの課題、背受けの「三次元曲木」はというと、試作の初期の段階で三次元で曲げることは諦めて、二次元で曲げた部材を、三軸NCルーターを使って三次元で曲げたように削り出すことにしました。創業当時のつくり方をさぐるのではなく、最新の機械の力も借りて、形にすることを優先したのです。製品化するまでの時間を考えると、環状曲木と三次元曲木の両方を、ゼロから試作するのは共倒れになるからやめようという判断です。

「でも当時の人は、よくこの三次元を手で曲げてつくってましたよね」

橋間が感心しながらつぶやきました。

「そうやった、これ復刻プロジェクトやったな。忘れとった。昔のものをつくってる感覚なんて、感じる余裕なかったわ。最新の最新や」

「ほんとですよね」

「当時の人やって、三軸NCがあったら絶対使っとるわ」

「案外、同じように二次元で曲げて、削ってたのかもしれないですよね」

(なるほど! そうかもしれない)と、顔を見合わせた明松と橋間のまわりに、「の」の字みたいな、「?」みたいな、座枠の試作の残骸がうず高く積み上がっていました。

(つづく)