第三回 古くて新しいブナと出会う

令和元年(二〇一九)年、九月。

第七号椅子の復刻にあたり、曲木職場の山本将司は、環状曲木の試作のための曲型(かながた)を設備部門に発注します。現行の製品には環状曲木の技術は使われていないので、設備としても新たな試みです。

「平鉄じゃ無理やな」

設備の上砂田雅志は、図面を見るなり言いました。

通常は、曲げる部材の形にあわせて、平鉄を溶接して曲型をつくります。たいていのものは、これで問題なくできるのです。しかしゆがみのない円形を平鉄でつくるのは至難の技だということは、やってみたことのない上砂田にも一目瞭然でした。

しかも第七號椅子は、座枠だけでなく、樌の部分も円形につくらなければなりません。四本の脚をつないで支える、構造的にも大事な部材です。当初は、座枠と同じ型でできるのでは、と考えましたが、それぞれの径の仕上がり寸法が微妙に違うため、型は二種類必要だと判明。上砂田はあれこれ考えて、厚手の鉄パイプを輪切りにしてつくるという方法をあみだしました。さらに外周の一部をカットして加熱し、内側にギュっと絞ることで曲げたい径に合わせるのです。

「まずはこれでやってみてください」

上砂田から受け取った曲型を、山本は現場に持ち帰ります。

曲木の場合、苦労してつくった曲型でも、それが欲しい形をつくるのに最適かどうかは、実際に曲げてみないとわからない難しさがあります。ここからまた改良を重ねていくのです。

シュワ〜っと、材木を蒸す白い蒸気が立ち込める曲木職場で、染谷仁美は初の環状曲木に挑んでいました。

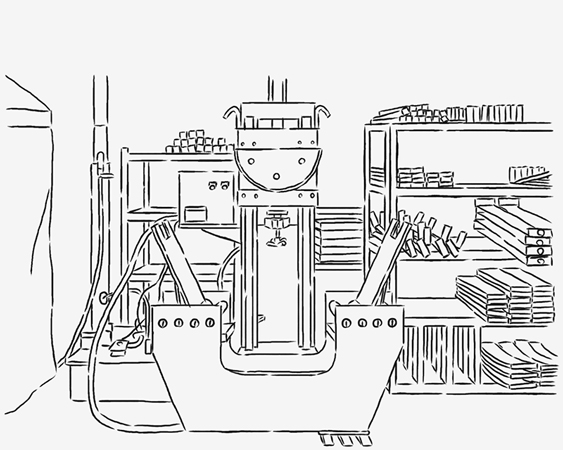

曲木は、乾燥した木材を百度の蒸気で蒸煮することで柔らかくして、成型します。創業当時はおそらく、曲型に沿わせた部材を数人がかりで曲げていく、手曲げが主流だったと思われますが、現在は、大別するとプレス機を使って曲げるやり方と、台の上で曲型を回転させながら曲げる台輪曲げがあり、座枠の環状曲木は、この台輪曲げでつくります。

山本から受け取った円形の曲型に、蒸して柔らかくなった、ほかほかのブナ材をセットします。外側に帯金を当て、足元にあるペダルで曲型をゆっくりと回しながら曲げていきます。

(しっくりこないな)

曲木職場を担当して五年目の染谷ですが、環状曲木はこれまで経験したどの曲木とも圧倒的に違う、と感じました。

円形の接合部分を、部材を斜めにカットしてかぶせるようにつなぐやり方がいいのではないか、という方向は決まりつつありましたが、その重なる部分を見越して渦巻き状に曲げていくのが難しい。曲がりの部分が、しっくりこない。しかも、斜めにカットしている端部が、内径と微妙にかみあわない。帯金をゆるめすぎてもダメ、張りすぎてもダメ。

さらに、曲げて固定してから乾燥してみたら、径が小さくなってしまったり、逆に広がってしまったり。ほかの曲木なら、このくらいの踏み込みで曲げれば、乾燥したときこの形になるという確信があって、ほぼその読みははずれない。けれど、環状曲木は必ずそうはならないのです。

「曲型をもう一度調整してもらえませんか? 角度がキツすぎる」

そう言われて曲木職場から戻された曲型ですが、ギュっと絞ったところを引っ張り戻すと曲線が歪んでしまいます。上砂田は、また上から金属を貼り付けて曲面の角度を調整しました。そんなやりとりを繰り返して、これでいけるという曲型になるまで四週間かかりました。結局、試作した曲型は五つ。

そうしてようやく安定的に曲げられるようになってもなお、染谷は納得のいく曲げができたことは、まだ一度もありません。

「ブナは自由すぎる」

休憩時間に思わず染谷が言ったひとりごとを、隣にいた山本は聞き逃しませんでした。苦笑いしながら、同感だとうなずきます。

「いままで扱ったことないしな」

「ビーチとも違いますよね」

「違う、ぜんっぜん違う。ブナは木目は歪んでるし乱れてるし、一筋縄ではいかない曲者(くせもの)だよ。ちゃんと乾燥させておいても、蒸した時点で反ったりするからなあ」

今回の復刻プロジェクトは、材料もできる限り創業当時に近づけようと、国産材のブナを使うことになっています。現在製造している製品では、もはやほとんど使うことはない材なだけに、新鮮に手こずっているのです。

「でも昔は、ブナばっかり使ってたんですよね」

「よくやってたよな」

そう、百年前、創業の目的は、そもそも山のなかに使われないままになっているブナの木を使って、新しい産業を興すことだったのですから。

大正八(一九一九)年、八月。

「ほんとにブナで家具がつくれるんやろか」

「東京でも大阪でも、そういう工場が増えとるらしい。秋田にもある」

「どうやって? ブナやぞ」

「下駄の歯くらいにしかならんわな」

「ヨーロッパじゃ、ブナは重宝されとるらしいわ」

「西洋人も下駄はくんか?」

「そうやなくて!」

「動力や。専用の機械使ったら、あのブナが自由自在に曲げられて、椅子でもなんでも、一度にたくさんつくれるわけや」

「わっぱみたいに、曲がるんか? あんな、煮ても焼いても食えんもんが?」

「煮たり焼いたりすれば、曲がるらしい」

役場の二階で開いている常会に集まった大店の若旦那連中は、このところ寄るとさわると、新しい木工業としてうわさに聞こえてくる曲木家具の話でもちきりでした。第一次世界大戦の特需で、盛んにヨーロッパに輸出されたというブナの椅子の話は、まだ鉄道も通っていなかった山間の町にまで届いていました。

「この前、大阪に行ったら、ビアホールにもその曲木の椅子がたくさん使われとった」

白川佐一郎が少し自慢げに話すと、長岡栄治がすかさず、

「なんやおまえ、ビアホールに行ったんか?」

と、大きな声でたたみかけてきます。大阪もビアホールも曲木の椅子も、山の向こうの遠い国の話のようであり、それでいて、大正という新しい時代の風に乗って、手を伸ばせば届きそうなところに近づいている気配だけは、そこに集う青年たちの誰もが感じていました。

もともと林業が盛んな飛騨地方に、このころから、動力を使った製材所ができ始めていました。得意の木工を生かして、新しい産業を興したい機運が盛り上がっていくなかで、誰も扱ったことがないブナを曲げて椅子をつくるというその産業は、皆目わからないぶんだけ魅力的に思えました。ともかく情報を集めてみようじゃないか、ということになりました。

実はもうその頃には、特需に乗っかろうと雨後の筍のように現れた曲木家具メーカーのなかには倒産するところも現れていて、曲木家具づくりに必要な機械も、中古品が出回るようになっていました。その購入ルートに当たりをつけたり、ブナを曲げて家具をつくるための研究に本気で取り組みます。

町の重鎮、老舗麹屋の武田萬蔵や曲げわっぱを手広く扱う廣島粂蔵も巻き込んで、家業に余裕のある青年有志が中心となり総勢一二人で出資して、新規事業を立ち上げる準備が整い始めたのは、翌、大正九(一九二〇)年の、遅い桜が咲くころのことです。

しかし肝心の技術者がいない。そんなころに、大阪の曲木工場で働いていたという、久々野村出身、弱冠二五歳の森前廉爾とその弟が、武田萬蔵のところへ訪ねてきたのです。曲木家具会社の設立準備が進んでいることを、どこかで聞きつけたのか、単に町の有力者のところへ行けば、腕を生かせる道が開けると考えたのか。ともかく、武田や白川たちにとっても、経験者森前の登場は、渡りに船でした。

こうして同・大正九(一九二〇)年八月一〇日、中央木工(飛騨産業の前身)は創業します。思えば、経験者が森前兄弟だけというのは無謀といえば無謀です。明治時代に創業した曲木家具メーカーは、海外で曲木の技術を習得した技師を招いたり、指導的立場の経験者を複数参画させたりしていました。そうした立場の人間が誰ひとりいないにもかかわらず、やってみてから考えようと思えた背景には、飛騨の匠に象徴される飛騨人特有の木工DNAがあったのかもしれません。

しかし蓋を開けてみれば、やはりそんなに簡単にことは運びませんでした。

部材を蒸すための機械と手曲げの設備、必要最低限の金型一式、治具の見本を中古で取り揃えてみたものの、実際に曲げてみるとうまくいきません。

(しっくりこないな)

七年近く曲木工場で働いた経験のある森前でしたが、やはりところ変われば勝手も違い、海にも近い大阪と標高の高い乾燥した飛騨とでは、そもそも気温や湿度が全然違います。材木をどのくらい乾燥させておけばいいのか、蒸し加減はどれくらいが適当か、など試行錯誤の連続です。ブナそのものも、大阪で使っていたものと、飛騨のものでは違うのだと実感します。割れたりヒビが入ったり、曲げたあとで乾燥させておくと、思うような形にならなかったり。

そのため曲型を調整したり、新たに曲型を起こす必要も出てきて、町の鍛冶屋に頼みに行きますが、ここでも四苦八苦。何しろつくったことがないので、勘所がわかりません。型ができても、思ったように曲げられるかどうかは、やってみないとわかりません。

さらに現場の職工たちは、ブナの曲木は未経験でも、木工は子どものころから腕に覚えがある者ばかり。それがかえって、素直に森前の指導に従うことができないこだわりになっていました。まずは自分が思うやり方でやってみないと、先へ進めないのです。

「そやで言ったろ!」

つい語気を荒げて、森前は何度この言葉を口にしたかわかりません。最初から教えたとおりにやっていれば、こんなことにはならないものを。そう思いながらも、昔の自分もそうだったなと思い返していました。それにもはや、自分の習ったやり方が本当に正しいとも言い切れません。誰もが手探りの連続でした。

さんざん失敗を繰り返しながら、森前を含め現場の職工たちが、なんとか曲木の椅子を製品にすることができるようになったのは、創業から一年近く経ってからのことでした。どのくらいの踏み込みでどう曲げていけば、思った形に持っていけるのか。乾燥の加減、蒸し時間など材料の下準備はもとより、部材に対して帯型の幅をどれくらいにしたらいいのか、木口を抑えるための座金の幅や高さの塩梅などの細かいところまで、こうでなければうまくいかない、という焦点がようやく見えてきました。

曲者のブナとのつきあい方が、少しずつ身体に染み込んでいくようでした。

令和二(二〇二〇)年、三月。

「そやで言ったろ!」

背受けの製作に行き詰まっている山本の耳に、どこからか声が聞こえた気がして振り返りましたが、誰もいません。(オレは疲れているのかもしれない、いや、たしかに疲れているが、休んでいるヒマはない)そう思ってまた作業に戻ります。

第七號椅子の背受けは、板目に挽いた角材を縦型プレス機で馬蹄形に曲げていきます。「板目曲げ」の場合は、繊維がはがれるように割れやすいのです。だからといって「柾目曲げ」なら簡単なわけではなく、柾目で曲げると縦方向に繊維が裂けるので折れやすい。どっちも難しいことに変わりはないのですが、この背受けは曲げのカーブがきついのでどう曲げても難しい。

(百年前の同僚も、同じように苦労したのかなあ)

山本は曲木担当になって七年ほど経ちますが、初心者のころは、治具、工具、曲型の突起が「なぜこうなっているんだろう?」とすんなり理解できませんでした。しかし、技術を習熟するほど「なるほど!」と思えることが増えていくのです。

曲げの方法も、教えてもらったことだけでなく、他のやり方もあれこれ試してみるのですが、結局は、職場で受け継がれているやり方が理にかなっていると思えたり、すべては意味があってここにたどり着いているんだな、と感じることがよくあります。

今回のプロジェクトは、そんなことの連続です。うまくいかないことに突き当たると、自分なりに思いついたことをやってみるのですが、結局は、かつて曲木職場の先輩たちから教えてもらったことに立ち返るような場面がたくさんありました。

どんなに時代が進んでも、設備が進歩しても、そのやり方じゃないと曲がらない、という原理のようなものがある。そこを細かく見つけていった昔の人はすごいもんだ、とあらためて思います。

「たしかに、昔のやり方は理にかなってるって思うこと、ありますね」

染谷も同じように感じていました。

「やり方を疑ってかかるっていうのは、理屈が身についてないから、自分でいろいろやってみたくなる。そのたんび、誰かにダメ出しされてるみたいに、最初に戻るっていうか」

「でも昔の人も、さんざんやんちゃな曲げ方して、たどり着いたんですよ、きっと。そういうことも、自分たちで試行錯誤してみないとわからなかったからなあ」

古くて新しいブナとのつきあいは、いよいよこれからです。

(つづく)