百年の曲木技術

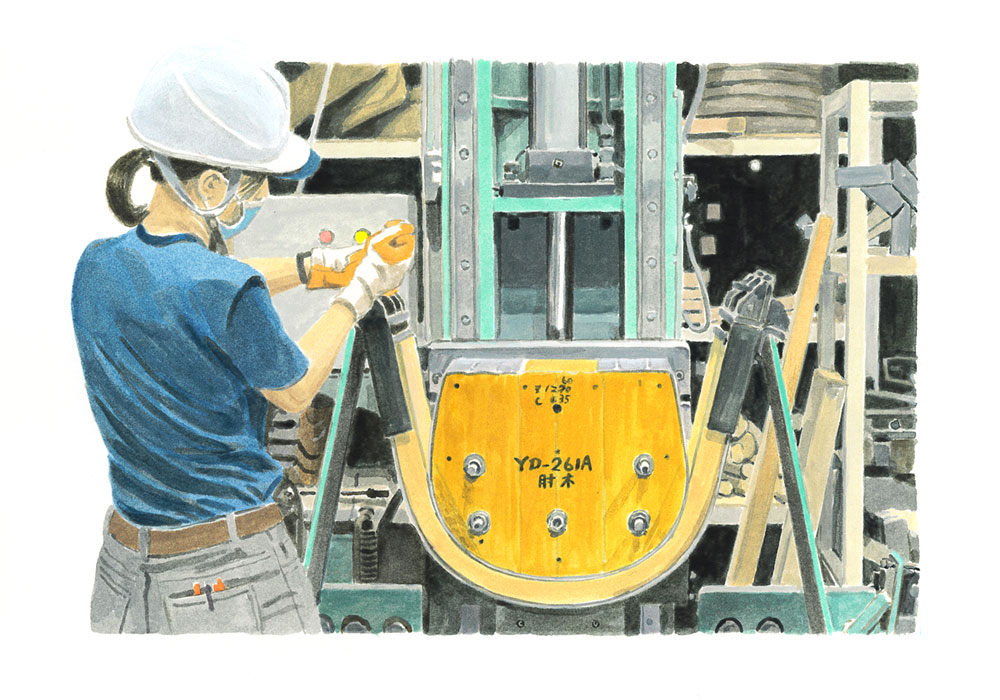

飛騨産業の高山工場。その曲木職場で、職人がある特別な椅子の曲木加工に取りかかろうとしていた。

100度の蒸気で蒸した熱々の無垢材を、帯金と呼ばれるベルト状の金具の上に置き、両端の木口(こぐち)に座金を当ててボルトで固定する。

材料と帯金は合わせて約46キロもある。小型クレーンでそれを吊ってプレス機に載せる。プレス機に取り付けられた押し型は、ほかの椅子の押し型よりもひときわ大きな馬蹄形だ。

準備が整い、職人はプレス機から少し離れてスイッチを入れた。馬蹄形の押し型がまっすぐ降りてきて、押し込まれた材料は下に向かってアーチを描く。滑らかに曲がるようすは、硬い無垢材とは思えないほどだ。

弓なりに曲がったところで、職人はプレス機を止め、座金の固定を少しゆるめる。材料に加えられた力を逃すためだ。それから再びプレスをかける。注意深く観察しながら、無垢材が割れないように少しずつ曲げを深めていく。

9回くらいのプレスをかけたところで、無垢材は完全なU字になった。職人は、加工の終わった材料と帯金を小型クレーンでプレス機から外し、曲げた形が戻らないように掛金を取り付ける。そしてこの後、乾燥室に運ばれる。

U字型になった部材は、工業デザインの巨匠、柳宗理(1915-2011)が1970年代はじめにデザインした「ヤナギチェア」の肘木になる。自らの名を冠するほどデザイナーの思い入れが強かったといわれる特別な椅子。デザインから数十年の時を経て、2007年に飛騨産業が復刻した。背から肘にかけて腰まわりをゆったりと包み込む、流麗かつ重厚な曲面が特徴だ。

技術を残すために

挑戦する

背板から肘木まで、一枚の板を曲げて作ることを一本曲木という。飛騨産業が100年に渡って受け継いできた技術だ。しかしヤナギチェアの肘木に使うのは厚さ50ミリ幅180ミリもある無垢板であり、いくら得意とする技術でもこの大きさのものを曲げるのは至難の業である。

過去に製品化した他社では、背と肘のパーツに分けて接着する方法を取っていた。しかし柳工業デザイン研究会から高い木工技術を見込まれて、「ヤナギチェアを復刻してほしい」と依頼された飛騨産業は、一本曲木でなんとかこれを曲げたいと考えた。

そのためにはまず、設備の課題があった。通常のプレス機では分厚く巾の広い材料を曲げられないため、機械を改良する必要があること。また、重たい材料と帯金を運ぶクレーンが必要であること。製品化を実現するには大がかりな設備投資を伴うというわけだ。

「社長、これを本気でやるつもりですか」。当時の工場長が問うと、社長の岡田贊三は強くうなずいた。「もちろんだ。日本の木工技術、とりわけ曲木技術を残すためにやる」。こうしてヤナギチェアは復刻への一歩を踏み出した。

生産部門の要

現在、飛騨産業の工場では、木材を調達する「木材管理部」、家具を作る「加工ライン」と「塗装・梱包・張りライン」、物流や設備を管理する「生産管理部」が、商品の生産から出荷までを担う。

その上流では、「生産技術部」(社内の通称「技工」)が、「デザイン室」の図面をもとに、工場の機械や職人の手によりいかにして作るか、そのためにどんな治具や刃物が必要かを考え、量産のプロセス全体を設計している。

2000年に岡田が社長に就任すると、見込み生産から完全受注生産に切り替わった。縦割りだった組織を改め、生産にかかわるすべての部署が連携して小回りのきく体制を整えてきた。生産技術部はその要といってもいい。

部長の田村健志は、「飛騨産業の優位性は、技術の総合力にあります。これを高めていくことが私たちの使命」と自負する。同部と密接にやりとりするデザイン室 室長の中川輝彦も、「技工には腕のいい職人がたくさんいます。スピード感があるだけではなく抜群に上手い」と信頼を寄せる。

技術のバトンを受け継ぐ

ヤナギチェアを復刻するといっても、柳宗理のデザインをそのまま再現するわけではない。中川らデザイン室のメンバーが図面の原本を読み解き、柳の意図を尊重しながら、脚下の安定性や座り心地を改良するなど、随所に飛騨産業らしさを盛り込んだ。

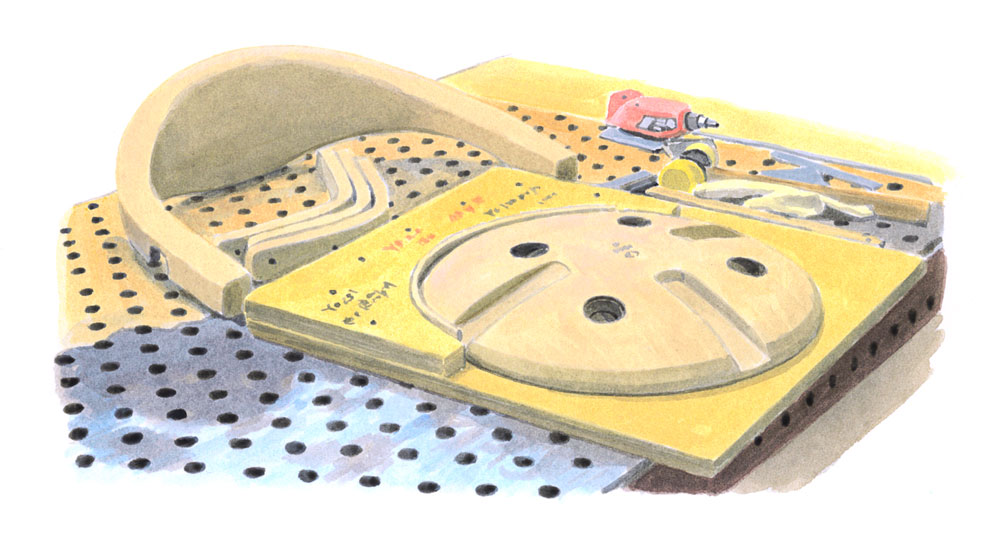

中川は、「デザインの趣旨を技工の人たちに理解してもらい、なんとか難しい技術に挑戦してもらった」という。この挑戦を受けて、試作から生産導入までを担当したのが野村伸一だ。社内で「凄腕」といわれる野村が作った加工工程の見本が、今でも大切に活用されている。

見本は、「この順番でこの加工を施す」という手順を現場に伝えるためのもの。シンプルな背板であれば1回の面取りで済むが、この見本では、刃物の種類や角度を変えながら7回もの加工を指示している。それほど実現するのが難しい形なのだ。

生産技術課 課長の明松 徹は、「これをはじめて見た時、衝撃を受けた」と打ち明ける。「野村さんは、デザイン室から図面を受け取った時に、この形が完全に見えていたと思う。自社の加工や機械の特性を熟知し、あらゆるタイプの椅子に取り組んできたからこそ、誰がやってもあの形を作れる最善手を見つけ出すことができたのです」。

明松は先輩の手による見本をなでさすりながら、「もし当時の僕が担当していたら、6回7回の面取りを見越せていたかわからない」と話す。しかし、先輩のような境地を目指し、そのために努力を積み重ねていくつもりだ。

中川もうなずく。「すばらしい技術者や職人と一緒に新しいことに挑戦していけるのは、私たちデザイナーにとってもとても恵まれた環境です」。最高の製品を世に送り出す責任を背負い、先人から受け継いだ技術のバトンを握りしめて、さらに高いレベルのものづくりに向かって一心に走る。

あり得ない形の

「クマヒダ KUMAHIDA」

2019年9月、飛騨産業の創業100周年に向けた記念プロジェクトの第一弾として、建築家・隈 研吾とのコラボレーションによる「クマヒダ KUMAHIDA」が発表された。笠木から肘、脚にかけて空中にリボンをかけたような優美な曲線。仕上がった椅子に座ってみた隈が「ついつい、なでてしまいますね」と感想をもらしたほど、肘部分の滑らかな触り心地が特徴だ。

直線的なデザインを手がけることの多い隈が、「飛騨産業を通じて新境地を開くことができた」と語るなど、本人も大満足の出来ばえ。発表するや、「木工でこの形があり得るのか」と世間の話題を呼んだ。しかしその裏側では、クマヒダの製品化を実現するために、生産技術の大きな革新が必要だった。

今までの作り方ではムリ

隈 研吾とのコラボレーションが決まったのは2018年春。中川率いるデザイン室のメンバーは、隈が影響を受けたという茶室や寺社仏閣を視察し、「隈さんの美学を知ろう」と意気込み準備していた。ところが同年秋、隈から最初のデザインCGが届くと、一同唖然となった。

隈が得意としてきた直線ではなく、曲線の椅子だったからだ。加えて、繊細なラインで構成されたその椅子は、強度面で不安もあった。隈は、「細い線がすっとカーブを描く感じ。木の繊維が空気をたっぷり含んでいるような、ふくらみ感もほしい」とリクエストした。難しそうだが、おもしろくなりそうだ。メンバーは隈の言葉を頼りに、糸巻きのような紡錘形の断面を脚から背まで通すことで、一体感のあるフォルムにまとめた。

ところがデザイン室が提示した図面を見るなり、生産技術部の明松は、「今までの家具の作り方ではムリ」と直感した。明松は、治具を使った手仕事の限界がヤナギチェアだと思っていたが、クマヒダの曲線はその限界をはるかに超えている。なんとか図面と同じ形を手で削り出してみたものの、その試作を前にした生産技術のメンバーは、「一体、これをどうやって生産ラインに乗せるのか」と途方に暮れた。

誰かが、冗談まじりに「等高線を描いて削るしかないな」とつぶやいた。山岳地形図のように、段々に削ることで、背の形を作れないか。明松は、藁をもつかむ思いでデザイン室に駆け込んだ。「水平方向に3ミリ刻みに分解した図面を起こしてほしい」。

デザイン室から届いた図面は数十枚にも及んだが、明松らはこれらを力業でなんとかNCルーターマシンに入力。テストしてみると、確かに山岳模型のような形ができた。「よし、次は1.5ミリだ」。こうして少しずつ精度を上げながら、3D加工で実現するための手応えを得ていった。

まずは人の手

次に、デザイン室と一緒に生産現場の3D化に向けて環境を整えた。NCプログラムの作成など生産の準備を行なうためのCAM(Computer Aided Manufacturing)も、今や3Dデータで進めるのが業界の主流となっている。上層部にクマヒダの試作を見せて、「時代に追いつくチャンスになる」と説得し、最新の3D CAMを導入してもらうことになった。

その結果、工場にある3軸NCは、これまでのX軸とY軸に加えてZ軸までフル活用できるようになり、自由曲面の加工が可能になった。しかし明松は、「いきなり機械に頼るのではなく、まず自分たちの手で作ってみることが肝」と話す。造形を頭だけではなく体にも叩き込み、それをどうやって機械で実現させるのか。治具や機械のノウハウを生かしてこそ、最適な加工方法を判断することができるからだ。

総合力こそ

飛騨産業の強み

これまで飛騨産業では、丸鋸、ボール盤、面取り機といった汎用機を組み合わせて、職人が複雑な形を作り出してきた。そこに同社の強みがあった。そのため、加工機械のハイテク化に対して、社内では「職人の手仕事が失われるのではないか」という懸念の声もあがったという。他社でも我先にと3D加工に取り組むなかで、飛騨産業の魅力をどのように差別化していくのか。

それはずばり、人の手だ。中川が「飛騨産業らしさが際立つのは、なんといっても職人の手が生み出す触感」というように、ハイテク技術で効率化を図りつつも、見せ場となる手作業の部分にさらなる力を注ぐ。

最新の3D加工だけではなく、伝統的な手仕事との相乗効果によってこそ、クマヒダのような革新的な商品を世に送り出すことが可能になる。部長の田村も、「そのためには先端技術のみを突出させるのではなく、曲木や汎用機のノウハウも含めた総合力を全体的に高めていく必要がある」と話す。

全員で挑戦し続ける社風

飛騨産業の社風として、個々の職人が技能を探求する姿勢は根付いている。技能五輪や社内デザインコンペでは、担当する職場にかかわらず多くの社員が腕を振るう。

なかにはデザイン室が「この人はデザイナーとしてやっていけるのでは」とうなるような意欲的な提案もあるという。こうした個の力を伸ばしていくことは、田村のいう「総合力」に寄与するはずだ。

さらに組織として高めあう雰囲気も大切だ。明松が率いる職場では、通常の試作に限らず、クマヒダのように新しいものに挑戦する時も、若手からベテランまでが膝を突き合わせて議論する。

飛騨産業らしさを発揮するためには、個々の技能の研鑽に加え、チームの連携を強化することで、集団だからこそ成しえる高度なものづくりに挑む。古来の「飛騨の匠」が集団として、あまたの驚異的な仕事を残したように。

技術は、一朝一夕には培われない。だからこそ日々、全員で挑戦し続ける。飛騨産業はそのようにして100年をかけて技術力を高めてきたのだ。明松は、力を込めていう。「目の前の一歩に最善を尽くす。それを続けることが、技を磨く、ということなのだと思います」。